大阪の鋳物工場で鋳造体験

「鋳造」はご存知ですか?

熱で溶かした金属を型に流し込んでモノをつくることを言います。

熱で溶かした金属を型に流し込んでモノをつくることを言います。

自動車や電気製品などの部品に多く使われていて、私達の生活に欠かせない技術です。

三共合金鋳造所さんは、そんな鋳造技術で商品をつくっている会社です。

私も工場を見学させてもらいましたが、どろどろに溶けた金属を型に流し込み、火花が散る様子はめちゃめちゃ迫力があり、まさに「THE 工場」という感じです。

こんな工場見るの大好きです!!

通常、鋳造は砂に樹脂材料を混ぜて砂型を作り、そこに溶けた金属を流し込んで製品をつくります。

三共合金鋳造所がある西淀川区は、以前は割と大きな工場が多い工場地帯でしたが、工場が廃業や移転が増え、跡地に多くのマンションや住宅が建ちました。

梅田や難波へのアクセスもよく、利便性の高い場所ですからね。

しかし、昔からそこで業務を行っていたにもかかわらず、新しく入ってきた住人に「臭い、うるさい、汚い」という苦情を言われて、移転せざるを得ない工場も増えてきました。

鋳造の欠点をなくした画期的な「凍結鋳造システム」

特に鋳造は、樹脂を混ぜて作った砂型に金属を流し込むと樹脂と溶けた金属が反応して悪臭を放ちます。

特に鋳造は、樹脂を混ぜて作った砂型に金属を流し込むと樹脂と溶けた金属が反応して悪臭を放ちます。

また、砂型を崩して中の製品を取り出すときには、ハンマーなどで砂型を崩すため、騒音や粉塵が発生します。

なんとか、悪臭や騒音を出さずに鋳造することはできないかと悩んでいたところで開発されたのが、「凍結鋳造」という技術です。

凍結鋳造システムでは、砂をマイナス40度で急速冷凍することで砂型を造り、そこに溶かした金属(溶湯)を流し込むことによって鋳造物を作ります。

砂型は砂と水だけで作られるので悪臭が発生しません。

また凍らせて作った砂型は解けてくると自然に壊れるので振動・騒音・粉塵の発生も激減します。

さらに、砂型を造る際に樹脂材料を使わないので砂が再利用できるため、産業廃棄物が激減して環境にやさしい上、コストを削減できるという夢のような技術です。

テレビの「がっちりマンデー」でも紹介されました。

三共合金鋳造所さんで鋳造体験

2019年10月1日、22日と連続2回で、株式会社 三共合金鋳造所の松元さんによる鋳造教室を開催しました。

松元さんはわくわくネットクラブで開催している交流会には、ほぼ毎回さんがしていただいて、マシュマロ・チャレンジやアチーバス、アンガーマネジメントなど交流会で取り上げた内容を自社でも社員を集めてされているそうです。

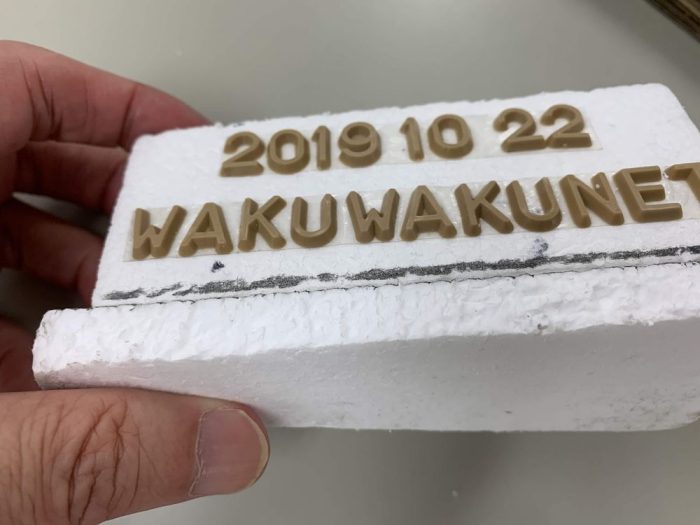

今回はわくわくネットクラブ開催100回記念ということで、10月1日の1回目は鋳造についてわかりやすく説明していただき、10月22日にはみんなで三共合金鋳造所さんにお伺いして、鋳造を体験しました。

それまでにみんな自分が作りたいものを発泡スチロールで作って、当日はそのできあがったものを元に砂型を作り、できあがった砂型にどろどろに溶けた鉄を流し込みます。

1)自分が作りたいものを発泡スチロールで作る

まずは自分が作りたいものを同じ形、大きさのものを発泡スチロールで作ります。これはなんて呼んだらいいんでしょう?わからないので、ここからは「ブツ」と呼びますね。

発泡スチロールをカッターで切ったり、削ったり、油性ペンで塗っていっても化学反応で溶けます。僕は削ったところをきれいにしようと思ってマニキュアを塗ったところ、なななんと発泡スチロールが溶けて大きな穴が空いてしまいました!

仕方がないのでたまたま家にあったパテを使って穴が空いたところを修復し、それ以外の部分もきれいにしてみました。

2)発泡スチロールのブツを修正

鋳造体験当日は、受講者すべてに専門家の方がマンツーマンで付いていただき、アドバイスをもらいながら進めていきました。まず松元さんや専門家の人にアドバイスしてもらいながら発泡スチロールのブツを修正していきます。

僕の場合は「ゆうき」の「き」の横棒の間隔が狭いので、うまくできないかもしれないとのことで、間隔を少し広げていきました。

3)砂型を作る

ブツがきれいにできあがったら、今度は砂型を作っていきます。

発泡スチロールのブツを半分に切って、上型と下型に分けます。まずは下型。表面に剥離剤?を塗ったブツを底に置いて、その上に鋳造専用の砂をしっかりきれいに敷き詰めていきます。

砂をきれいにいっぱいまで敷き詰めたら、4本のゴムチューブを砂に挿してガスを注入します。

すると!なんということでしょう!?

あんなに柔らかかった砂がカッチカチに固くなります。面白い!

できあがったら上型も同様に作っていきます。上型には溶けた金属(湯といいます)を流し込むための道も作っておきます。

4)砂型から発泡スチロールで作ったブツを取り除く

これで終わりではありません。

今度は、砂型から発泡スチロールで作ったブツを取り除きます。

木型とかなら簡単に取れるのかもしれませんが、発泡スチロールでできているのでボロボロになって簡単には取れません。真っ赤に焼いた針金などを使った発泡スチロールを焼きながら取り除いていきます。この辺の力の入れ具合とかの塩梅は経験がないとなかなかわかりませんね。

はい。発泡スチロールもきれいに取り除きました。砂型もうまくできているようです!

できあがったらさらに型の表面にも剥離剤を塗って上型と下型をしっかり合体させます。

5)どろどろに溶けた鉄を流し込む

次はいよいよ1400℃のどろどろに溶けた鉄を流し込んでいきます。溶けた鉄はオレンジ色でとてもきれいです。

下準備はすべて整えていただき、あとは型に流し込むだけ。最近は男性より女性の方が落ちついているらしいですよ。僕の場合、鉄を流し込んだとき下から少し流れ出てしまいましたが問題なかったようです。

鋳物工場の現場はこんな感じでかっこいいですよ!

6)型から取り出す

鉄が冷めて固まってきたら、型から取り出します。

今回は時間の関係でその後の作業はできませんでしたが、型から外したあと、グラインダーで湯の通り道をきれいに削ったり、ショットブラストといって金属の小さな粒をできあがった物の表面に高速でぶつけて、表面をきれいにしたりする作業があります。鋳物って、砂で型を作ってそこに溶けた金属を流し込むんでしょって、頭ではわかってましたけど、実際にやってみると型を作るのは大変だし、すごくたくさんの工程があるし、考えていたのとやってみたのとでは大違い。

とても勉強になりました。やっぱり体験するっていいですよね。