水中や海中で使えるベアリングは?(サビ・腐食・潤滑切れ・異物混入)

|

メニュー 水中や海中で使えるベアリングの材質常時水没か、淡水か海水か水や海水が濁っている場合(異物混入) |

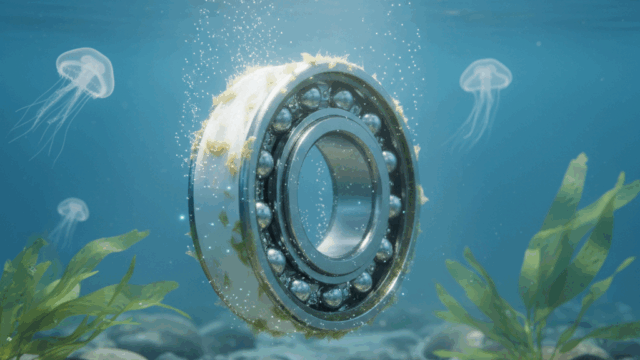

洗浄などで水がかかる場所や水中、海中でベアリングを使うと、錆びたりグリースが漏れてしまうといった問題が発生します。これらの問題を解決できるベアリングはあるでしょうか?

水がかかる場所で使えるベアリングには、いろいろな側面があります。ベアリングに使われる材料の種類はもちろんですが、グリースの問題や用途、環境条件によって適したタイプが変わります。

以下の記事を参考にしてみてください。

水中や海中で使えるベアリングの材質

水中や海中で使えるベアリングには、いくつかの選択肢があります。用途や環境条件によって適したタイプが変わるので、まずは代表的な種類と特徴を整理します。

1. プラスチックベアリング

特徴:水に強く、錆びない。海水中でも使用可能。

材料:POM、PEEK、PTFE、UHMW-PE など。

メリット

- 潤滑不要(ドライで使用できるものも多い)

- 耐食性が高い

- 軽量

注意点:耐荷重・耐摩耗性は金属より低い。高荷重や高速回転には不向き。

2. ステンレス製ベアリング(マリン仕様)

特徴:SUS316 など耐食性の高いステンレスを使用。

メリット

- 金属ベアリングなので高強度・高剛性

- 適切なグリースを使えば海水中でも使用可能

注意点:完全に防錆ではないため、定期的な洗浄・グリース補充が必要。

3. セラミックベアリング

特徴:フルセラミック(ZrO₂, Si₃N₄)またはハイブリッド(セラミックボール+ステンレスレース)。

メリット

- 非常に高い耐食性

- 電気的絶縁性あり

- 高速回転に強い

注意点:高価。衝撃に弱い場合がある。

4. 自潤滑系ブッシュ・スライドベアリング

特徴:ころや玉ではなく、摺動面で支持するタイプ。

材料:樹脂、青銅+樹脂含浸、グラファイト含有材など。

メリット

- シンプルでメンテナンスが少ない

- 水や海水中でもグリースレスで使用可能

ベアリングの材質まとめ

- 軽負荷・低速 → プラスチックベアリング

- 中荷重・中速 → ステンレスベアリング(マリン仕様)

- 高性能・高速・絶縁が必要 → セラミックベアリング

常時水没か、淡水か海水か

水中ベアリングの選定では 「常時水没かどうか」と「淡水か海水か」 が非常に重要な条件です。理由と選び方を整理します。

1. 常時水没かどうか

常時水没する場合

潤滑油やグリースは流されやすい → 潤滑レスでも動くベアリング(プラスチックベアリング、フルセラミックベアリング)が有利。

シール性が重要 → 両側シール(2RS)や完全密閉タイプが望ましい。

防錆コーティングはあまり効果が続かない → 材料そのものが耐食性を持つもの(SUS316、セラミック、樹脂)が適切。

一時的に水がかかる程度(飛沫や洗浄)

ステンレス製や防錆コーティングしたベアリングでも対応可能。

グリース保持も比較的容易でメンテナンス周期が長く取れる。

2. 淡水か海水か

淡水

腐食リスクは比較的低い。SUS304やSUS440Cのステンレスでも対応可能。

プラスチックベアリングは長寿命になりやすい。

グリース潤滑を維持できれば金属ベアリングでも比較的長持ち。

海水

腐食スピードが非常に速い → SUS304は不向き、最低でもSUS316L以上。

グリースが海水で流されやすく、塩分が残ると摩耗・腐食が進行 → 潤滑レスの樹脂・セラミックベアリングが有利。

電食(異種金属間腐食)にも注意 → 異なる金属を組み合わせると局部腐食が発生しやすい。

3. 推奨例

| 条件 | 推奨タイプ |

|---|---|

| 淡水・常時水没 | POMやPEEK製プラスチックベアリング、SUS440C+防錆グリース |

| 淡水・一時水濡れ | SUS440CまたはSUS304ベアリング+防水シール |

| 海水・常時水没 | フルセラミックベアリング(ZrO₂, Si₃N₄)またはPEEK製プラスチックベアリング |

| 海水・一時水濡れ | SUS316ベアリング+海水対応グリース+定期洗浄 |

常時水没か、淡水か海水かのまとめ

- 常時水没 + 海水 → 最も厳しい条件。フルセラミックか樹脂系が基本。

- 常時水没 + 淡水 → ステンレスでもOKだが、できれば樹脂やセラミックの方がメンテフリーで安心。

- 一時的な水濡れ → ステンレス+シールベアリングで十分。

水や海水が濁っている場合(異物混入)

水が濁っている場合、ベアリング内部に異物が混入しベアリングの寿命や性能に大きな影響をおよぼします。注意すべき点を整理します。

1. 異物混入と摩耗のリスク

泥・砂・スラッジが入り込むと摩耗が急激に進む

玉やレース(転動面)が削られ、ガタや異音が発生。

特にプラスチックベアリングは硬度が低いため摩耗しやすい。

シールやケージの損傷リスク

異物がシールを破って中に入り込み、内部潤滑を失わせる。

2. 選定時の対策

| 対策 | 詳細 |

|---|---|

| 接触式シール付きベアリングを選ぶ | 2RS(両側ゴムシール)タイプなど。非接触シール(ZZ)よりも異物侵入を防げる。 |

| 泥や砂に強い材料を選ぶ | 耐摩耗性の高いPEEK、フルセラミック、ステンレス鋼など。 |

| 隙間の少ない設計 | シャフトとハウジング間のシールやカバーを追加し、異物侵入経路を減らす。 |

| グリース保持力の高い潤滑剤 | 水や泥で流れにくいグリースを使用することで、異物が付着しにくくなる。 |

3. 運用・メンテナンス面での注意

定期的な洗浄

濁った水の中で使った後は真水で洗浄 → 乾燥 → 潤滑再塗布。

特に海水や泥水の場合は、塩分や固形物を残さないことが重要。

早めの点検

摩耗や異音が出る前に点検し、摩耗粉やシール破損を確認。

予備部品の確保

濁水環境では寿命が短くなる可能性が高いので、交換用ベアリングを用意しておく。

水が濁っている場合のまとめ

水が濁っている場合は 「異物を入れない設計」+「異物が入っても早めに洗い流すメンテ」 が必須です。

耐摩耗性の高い材料(PEEK、セラミック、SUS316)や、密封性の高いシールベアリングを選ぶことで寿命が延びます。